Geplant: Subgehäuse teils aus GFK hinter der Rücksitzbank, Endstufen davor in einer GFK-Abdeckung

Komponenten:

Helix HXA 400 fürs Frontsystem, vorbereitet für Helix A4 competiotion

Rockford Fosgate punch 500a² für die Subs

Woofer: 2x Visaton TIW 360 X

1. Am Anfang steht der nackige Kofferaum. Wenn das Design steht, ausmessen wieviel MDF man etwa braucht und schonmal halbwegs handlich zurechtschneiden lassen. Auf die Platte in der Reserveradmulde, die noch von meinem letzten Einbau vorhanden ist, sollen wider die Pufferelkos. Das gelbe sind die Reste vom Bauschaum, mit dem der letzte Einbau befestigt war. Die beiden MDF-Latten werden als Abstandshalter benötigt, weil...

2. ...so eine fiese Beule, dort wo der Tank beim Golf ist, ca. 3cm dick aufträgt, ansonsten ist der Kofferaumboden recht eben. Die Latten haben aber den Vorteil, das man von unter der Rücksitzbank kommend, die Kabel richtung Reserveradmulde bzw. Richtung der dort befindlichen Puffelelkos ziehen kann.

3. Das geplante Bodenbrett wird also an der Stelle der Beule kräftig mit dem Flex und ner Schmirgelscheibe (die labbrigen Dinger, nicht die Trennscheiben) bearbeitet bis das paßt.

4. So soll das in etwa aussehen.

5. um den Winkel für das Platte hinter der Rücksitzbank zu bekommen, spanne ich sie mit Schraubzwingen an der Rücksitzbank fest, unten wird sie mit dem Bodenbrett stramm davor geschoben. Nun wir mit einem Lot (dazu muß der Wagen gerade stehen!) die Senkrechte angezeichnet.

6. In diesem Abstand muß dann der schräge Schnitt der Seitenplatten und des vorgesehenen Trennbrettes geschehen.

7. So soll das dann mal aussehen. Die genauen Formen vorne kann man bei den Seiten später noch schneiden. Wie man gute Schmiegenschnitte mit ner popligen Handkreissäge hinbekommt, gibts in Bild 18.

8. Die Seiten werden auf die Bodenplatte geleimt. Hier kommt normaler Holzleim zum Einsatz, ich verwende Ponal Express, der ist nach 30min fest. Mit einem rechtwinklig gesägten Brett wird die Winkligkeit der Platten während des festzwingens überprüft. Wenn die Platten sich schräg ziehen, muß man den Kopf der Zwinge, der unter die Bodenplatte greift, etwas nach inenn oder außen verschieben, bis die Kraft genau senkrecht steht.

9. Nun werden die Montageringe für die Chassis gefräst. Aufgrund der Form der TIW 360 X, die ich verwende, läßt sich das nicht mit einem normalen Fäszirkel fräsen, ich habe mir dazu von nem bekannten eine Frässchablone CNC-lasern lassen :) Von unten kann man die Platte gut mittig ausrichten und mit Schraubzwingen festspannen.

10. Jetzt kann man mit der Kopierhülse der Oberfräse den Konturen der Schablone entlangfahren.

11. Es wird in mehreren Schriiten gefräst, pro Fräsung ca. 6mm. Mit dem Meßschieber wird die Tiefe nachgemessen. Wenn die Tiefe einmal korrekt eingestellt ist, sollte man den Anschlag der Fräse einstellen, so gehts beim 2. Ring schneller.

12. So sehen jetzt die fertig gefrästen Konturen aus.

13. Nun werden die äußeren Rundungen mit dem Fräszirkel angebracht. Wer runde Chassis hat, kann sich vorige Prozedur mit der Schablone sparen und die Einfräsung ebenfalls mit dem Fräszirkel machen.

14. Nachdem die Außenkonturen gefräst sind, kommen die Ausschnitte für das Chassis hinein. Wenn man alle Ringe auf einmal macht, geht das ruckzuck.

15. Nochmal ein Bild vom Fräszirkel, dem unentbehrlichen Hilfsmittel des oberfräsenden Boxenbauers. Wie man sowas baut: http://www.audiocad.de/u/bauvor/fraeszirkel/d_fz.html

16. Nun muß der stehengebliebene Rand zwischen Loch und Einfräsung entfernt werden,entweder mit der Fräse oder bei MDF ganz einfach mit dem Stechbeitel, MDF bricht schichtweise weg, einfach zur Seite wegdrücken und den Rest abschaben.

17. Nun werden jeweils die beiden Ringe verleimt, wieder mit normalem Holzleim, und natürlich möglichst vielen Schraubzwingen. Wenns hart ist, von innen mal mit nem Fasenfräser entlangfahren, und die doch recht dicke Platte etwas aufweiten, hält Strömungsgeräusche- und Verluste klein.

18. Jetzt gehts wieder bei der Kiste weiter. Für den Abschluß der Rückwand nach oben ist wieder ein Schmiegenschnitt erforderlich. Da man mit den meisten Normalo-Handkreissägen sowas nicht exakt hinnbekommt, weil der Paralellanschlag nicht so weit rangeht und überhaupt alles wackelt, habe ich in passendem Abstand eine gerade Platte aufgespannt, an der die Säge mit dem Schlitten entlanggeführt wird.

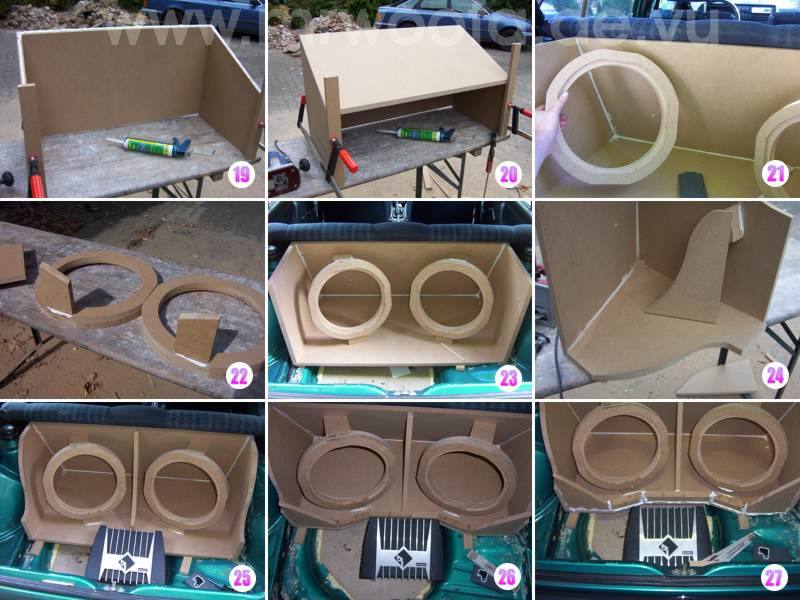

19. Ganz 100% genau werden solche Schrägen nicht, deswegen verwende ich hier Montagekleber, 'OTTO Montage-Kraft-Kleber' mit besonderer Eignung für MDF / paneele. Sowas gibts aber auch von Pattex oder Bison. Aufgetragen wird der in Kartuschen erhältliche Leim mit ner normalen Silikonspritze. 2 Vorteile des Montageklebers macheich mir hier zunutze: er ist zäh und läßt sich dick auftragen, ohne daß die Haltbarkeit leidet, so füllt er kleinere Schlitze und Löcher, wenn die Schnittflächen nicht eben sind und, gerade hier wichtig: man benötigt keine Schraubzwingen. Die schmalen Leisten, die ich vorgespannt habe...

20. ...dienen dazu, daß die Rückwand nicht runterrutscht. Wenn sich die Seiten wegdrücken sollten, kann man die einfach mit einer an den Tisch gespannten Schraubzwinge bremsen (rechts innen zu sehen)

21. Jetzt kommt das allerschwerste, zumindest im psychischen Sinn... WIE ZUR HÖLLE bau ich die Ringe für die Chassis ein, das es a) gut aussieht und b) mit dem Volumen paßt... aber das kenn ich ja von meinen Doorboards, da dauerts auch manchmal lange bis einem die ideale Form einfällt...

22. Hat man sich endlich entschieden, muß man passende Stützen säge, wenn das mit den Schrägen nicht so will, Flex. Wenn das auch nicht will, wir haben ja unseren Montagekleber :)

23. Wenn die Ringe symmetrisch ausgerichtet sind (messen!) werden die Positionen der Streben angezeichnet.

24. Nun wird die gewünschte Außenkontur ausgesägt, wer sich da vorher schon ganz sicher ist, kann das auch vorm Zusammenbauen der Kiste tun. Bei mir ergibt sich das das meist mit der Zeit.

25. Die unteren Stützen habe ich mittlerweile am Boden festgeklebt, die Ringe sind noch lose, damit man später nochml an der Bodenplatte sägen kann, denn jetzt gehts daran, die Baßendstufe zu integrieren. Auf einer Seite wird der Abschluß durch das Subwoofergehäuse gebildet, die anderen Seiten werden später von einer Abdeckung eingefaßt.

26. Für die Rockford habe ich inzwischen schräge Stützen aus MDF-Resten gebastelt, die werden später einfach auf die Platte in der Reserveradmulde geklebt.Die Grundplatte hat entsprechende Ausschnitte bekommen. Die Schrägen Dreiecke vorn bilden den seitlichen Abschluß für links die Helix HXA 400, wird aber so groß gebaut, daß die A4 später auch reinpaßt. Rechts kommt eine Abdeckung / Plexiplatte gleicher Größe, wo dann Verbandskasten und Pannenspray hinter verschwinden sollen. Die kleinen MDF-Stückchen bilden die Kontur für die spätere Abdeckung, die davor stoßen soll.

27. Das Trennbrett, die kleinen MDF-Stückchen vorne und die Ringe werden mit reichlich Montagekleber befestigt.

28. Nach dem aushärten des Klebers (was bei den dicken Schichten der Stützen für die Ringe erschreckend lange dauern kann, am besten über Nacht) wird das Gehäuse mit Stoff bespannt. Der Einbauprofi nimmt teuren Akustikstoff, unsereins ein altes Frottee-Spannbettuch. Eignen tut sich alles, was die richtige Größe hat und was man gut dehnen/spannen kann.Erstmal wird mit Zug Der Stoff rundrum festgetackert, am besten mit einem Elektrotacker.

29. Nun wird der Stoff auch an den Ringen befestigt, dort, wo die Ringe nacher rausstehen, habe ich sie ihn in der Fräsung befestugtda läßts sich gut tackern. Dort, wo die Ringe nach inenn rein stehen, habe ich den Stoff mit Heißkleber befestigt, und zwar in ca. 5-8cm langen Stücken, gut durchweichen lassen und dann kalt werden. Vorsicht mit die Fingers, das Zeugs ist verteufelt heiß *salbeaufdiebrandblasemach*

30. Jetzt wirds richtig spannend. Das Polyesterharz, bei größeren Mengen zweckmäßig im Eimer, muß in kleinen Etappen angerührt werden. Leider hatte es meinen Eimer beim Transport gebeutelt, der war verbeult und undicht, im Karton stand schon der erste halbe Liter Harz :(

31. Um das Harz besser in meiner kleinen Rührschüssel dosieren zu könenn, habe ich das in eine leere Flasche gefüllt, indem ich einfach das Loch unten größer gepiekt habe und in den Trichter schütte. Wie man das mit einem normale geöffneten Eimer macht, wieß ich jetzt auch noch nicht *g*

32. Mit einer Küchenwaage o.ä. wird die Menge des Harzes bestimmt, wenn man anfängt, erstmal nur 100ml anrühren. Dann kommt der Härter dazu. Bei mir wurde der in nem Gurkenglas mitgeliefert, 'Peroxid' steht drauf. Dosieren tu ich das mit einer Spritze. In meinem Fall müssen 2% Härter zum Harz zugefügt werden, also 2ml auf 100ml. Dummerweise löst das Zeug die Beschriftung auf der Spritze, so muß ich immer mehr einfüllen, ein bißchen rausdrücken und den Rest wieder zurück...

34. So sieht das ganze dann eingepinselt aus. Drauf zu achten ist,. daß der Stoff gut durchtränkt ist, besonders dort, wo er sich mit dem MDF-Gerüst und den Ringen verbinden soll. Zum Aushärten benötigt das etwa 30-40min. Der Pinsel sowie etwaige Reste (die tunlichst auf dem Gebilder verstrichen werden sollten) sin danach ebenfalls hart und können nicht wiederverwendet werden, deswegen empfiehlt es sich, eihe größere Menge absoluter Billig-Pinsel zu organisieren.

35. So sieht das ganze dann mit der 1. Schicht Glasfasermatte aus. Die Matten VORM ANRÜHREN in kleine Stücke schneiden, so won 8x4 - 15x15cm, je nachdem, wie groß die geraden Flächen sind. Dann pinselt man die Fläche, wo das Stückchen hinsoll, mit Harz ein, dann bappt das schonmal an. Jetzt wird das Stück mit dem Pinsel angedrückt, immer mal wieder etwas Harz nehmen, bis das Stück voll durchtränkt ist und keine großartigen Luftblasen mehr dahinter sind. Am besten mit dem Pinsel nur tupfen, dann zerreibt man die Matte nicht. Wenn man um die Ecke laminiert, erst von einer Seite richtig einpinseln, dann mit dem Pinsel umklappen und immer wieder tupfend festdrücken. Je nach Bedarf kann man das Stück durch streichen mit dem Pinsel auch in die Länge ziehen, wenn z.B. über eine Beule oder Senke laminiert werden muß.

36.So sieht das Konstrukt nach 4 Schichten und ca. 2kG Harz aus, werde später noch 1x von innen die Übergänge zum MDF laminieren und evtl. noch ne 5. Schicht auftragen.

37. Um die 'Ecken' vom Sub zu den Seiten zu machen, habe ich einfach zwischen den 'Endstufensimulatoren' und der Kiste 2 Stücke Spannbettuch gespannt, mit Heißkleber befestigt und eingepinselt, und natürlich wieder ein paar Schichten Glafasermatten und Harz drauf.

38. Nach dem groben Überschleifen mit dem Flex sieht das dann so aus.

39. Nun wird gespachtelt und geschliffen, was das Zeug hält. Tiefe Löcher füllt man am besten mit Glasfaserspachtel, da sind Fasern drin, die das Konstrukt zusätzlich versteifen. Für alles andere nehme ich Füllspachtel, auch 2-Komponenten.Schleifen tu ich nur beim ersten Mal das allergröbste mit dem Schwingschleifer, der rest nur von Hand mit 80er Schmirgelleinen. Die letzte Schicht vorm Füllern mit 240er oder 320er Leinen schleifen.

40. Ohne euch jetzt entmutigen zu wollen: Ich habe mir das vieel einfacher vorgestellt, ist ne ganz schön langwierige Arbeit und es gibt noch viel zu tun, wie man hier sieht.

41. Nachdem die Oberflächewirklich ohne solch ekligen kleinen Puckel war wie auf Bild 40, habe ich dann mit der Luftpistole ne Schicht Füller a, ist so ne Art dicker Lack, der die Schleifspuren verdeckt etc. aufgebracht.

42. Nach dem Füllern dann die böse Überraschung: Überall taten sich winzig kleine Löcher auf, die wohl durch Lufteinschlüsse im Spachtel entstanden sind. Da war meine Motivation natürlich erstmal am End, ich habs vorerst so eingebaut, da am anderen Tag das VISATON-Forumstreffen 2003 war und da sollte das natürlich drin sein :)

43. Nach gut 1 1/2 monatiger Pause bin ich jetzt mal wieder mit angefangen, mich um die Löcher zu kümmern. Ich nehme dazu normalen Alkydspachtel, z.B. 'Glasurit Universal-Spachtel', den ich je nach Bedarf mit Terpentinerstaz verdünne und mit einem Pinsel auftrage. Die erste Schicht sollte relativ dünn sein, damit sie möglichst tief in die offenen Poren dringt, nach jeder Schicht wird geschliffen und nach und nach verschwinden die Löcher.

Für den restlichen Aufbau des Ausbaus gibt es einen wesentlich besseren Lösungsweg als den meinen, die Endstufen brauchen einen MDF-Rahmen, der muß dann bespannt werden (und nicht die Endstufe selber, wie ich gemacht habe) sonst taugt das nicht. Die Oberflächenbehandlung und das Spachteln ist natürlich dasselbe.

So, endlich lackiert, nach einem Fehlversuch mit Lackieren im Oktober, danach folgender Farb-Flaute (Der Typ übers Inet hat angeblich 3x das Paket mit der 2. Lieferung abgeschickt, ist aber nie was bei mir angekommen) und darauf folgender Resignation (nicht mehr die Möglichkeit gehabt, überhaupt was gescheit in der Firma lacken zu lassen weil gekündigt und der lackierer auch) hab ichs jetzt mit Sprühdosen lackiert. Nicht unbedingt empfehlenswert bei so großen Teilen, für kleinere Sachen ists ganz OK. Mein Finger tut immer noch weh...

Naja, abgesehen davon daß ich in den letzten 8 Monaten entweder das GFK oder der Golf verzogen hat (irgendwie paßts nicht mehr von den Spalten her) ists halbwegs brauchbar geworden. Merke: nächstes Mal doch lieber 300€ investieren und Vorarbeit und lacken vom Profi machen lassen.

Naja, lange Rede,kurzer Sinn, hier ein paar Bilder.

So sieht das ganze im dunkeln aus mit Beleuchtung. 2 CCFLs links und rechts,

eine unter der Rockford, und eine auf dem Subgehäuse unter der Abdeckung.

Meine neue A4, silber paßt hier besser als schwarz!

Und mein Plexiglas-Logo, beleuchtet mit LEDs. Noch ist da mein Test-Weichen-Gerümpel

hinter, wenn das alles soweit läuft kommt da der Verbandskasten, Warndreieck

und Pannenspray hinter. Findige Köpfe werden festgestelt haben, das die Rockford-Endstufe

eine neue Lackierung erhalten hat.