GFK Kofferraumausbau im Scirocco 3

Während die anderen Umbauten im Scirocco zu 90% aus klanglicher Sicht erfolgten, ist der Aufwand im Kofferraum fast komplett der Optik zuzuschreiben. Eine solide gebaute Subwooferkiste sowie Stromversorgung und Endstufen in einem doppelten Boden hätten es klanglich genauso getan. Aber das wäre ja zu einfach – und zu unauffällig...

Das Schwierigste an einem solch aufwendigen Kofferraumumbau ist die Idee. Wie soll es aussehen, wie passt alles rein, wie vermeidet man sichtbare Befestigungen, wie bekommt man alles möglichst einfach und schnell aus- und wieder eingebaut, und vor allem, wie verbaut man alles sicher so dass auch im Falle eines (Un-)Falles nichts als Geschoss durch den Innenraum saust? Dies sind alles Dinge, die man vorher planen muss. Die endgültige Optik bzw. Form entsteht meist zu 50% sowieso erst beim Bau, da sollte man nicht zu fixiert sein und ggf. auch mal umplanen wenn es nötig wird.

Die folgende Anleitung ist nicht gedacht, um 1:1 nachzubauen, sondern als Anregung die zeigt, wie man gewisse Probleme und Schwierigkeiten lösen kann, egal mit welcher Design-Idee und in welchem Fahrzeug.

Um die Endstufen am Heckabschlussblech zu befestigen nutze ich die Schrauben mit denen der Prallträger hinter der Stoßstange befestigt ist, hier werden 2 Stehbolzen mit beidseitigem M8 Innengewinde aufgeschraubt (Pfeile). An diesen werden die 12mm dicken Multiplexplatten befestigt. Als weiterer Befestigungspunkt in der Mitte dient ein Gewindebolzen, an dem ein selbst gebogenes Blech zur Verschraubung der Platten Halt findet. Zusätzlich ist es mit Karosseriekleber verklebt.

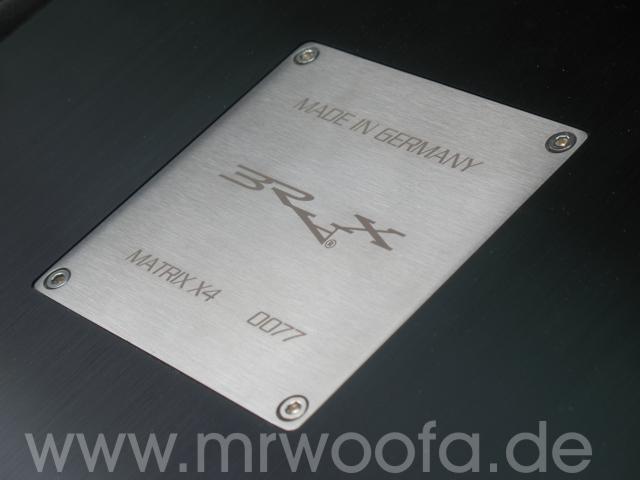

Nun können die Endstufen verschraubt werden. Immer dran denken, das auf beiden Seiten noch Cinch- und sperrige Stromkabel angeschlossen werden müssen, da muss genug Platz für da sein.

Kommen wir zum Bau der Subwoofergehäuse. Alles Holz ist 18mm dickes Multiplex (MPX). Die ungefähre Form der Bodenplatten wird ausgesägt. Um die Gehäuse später fest mit dem Fahrzeug zu verbinden, schneiden wir ca. 8cm breite Streifen aus MPX zurecht. In genauer Position mittels Schraubzwingen fixiert werden Löcher durch die Gehäuseböden und die Streifen gebohrt, so dass es auf jeden Fall passt.

Dann werden in die Unterseite der MPX-Streifen Einschlagmuttern eingesetzt, ein Klecks Karosseriekleber verhindert später ungewolltes mitdrehen. Die Streifen werden dann mit passenden Schrauben (hier M5) mit den Böden verschraubt. Dann ordentlich Karosseriekleber auftragen.

Die so verschraubten Platten werden an der vorgesehenen Position auf den vorher mit Aceton o.ä. gereinigten Kofferraumboden aufgesetzt und gleichmäßig beschwert. Mit dieser Technik kann man quasi jede Art von Gehäusen und Kisten fest und sicher mit dem Kofferraumboden verbinden.

Dann kann man die Bodenplatten wieder abschrauben. Bei allen weiteren Anbauten an die Kisten, besonders beim Anpassen an die Konturen des Fahrzeugs, sollte man die Kisten mit jeweils min. 3 Schrauben wieder befestigen, um optimale Passgenauigkeit zu erzielen.

Rückwand und Seiten werden auch aus MPX gebaut. Alle Platten werden geleimt und verschraubt. Damit die Kisten später wie aus einem Guss an den Kofferraumseiten abschließen werden die seitlichen Verkleidungen dafür genutzt und mit der Stichsäge entsprechend angepasst. Da die Kisten bis unter die seitlichen vorstehenden Bleche gehen um viel Volumen nutzen zu können, muss hier genügend Platz sein um sie später zur Mitte hin vorzuziehen.

Hier wird die Rückwand eingesetzt. Der Absatz unten muss sein, wenn die Rückenlehnen ihren Drehpunkt weiter oben haben und somit unten 'ausscheren'. An der Seite sieht man sehr gut, wie und wo die originale Verkleidung mit dem Gehäuse verbunden ist.

Um den Eindruck einer ins Gehäuse eingelassenen Endstufe zu bekommen, müssen die Befestigungspunkte sowie die Konturen der Endstufe genau passen. Unbedingt an Platz für Terminals und Kabel denken und daran, das ein späterer Bezug wie Kunstleder auch noch etwas aufträgt.

Für das letzte fehlende Stück Kontur wird ein kleines Stück der originalen Teppich-Verkleidung genutzt. In Form schneiden, alles in der Umgebung mit Folie abdecken.

Jetzt wird der Teppich mit Harz getränkt und mittels Glasfasermatten mit dem Gehäuse verbunden. Dies funktioniert im Gegensatz zu den Kunststoffteilen hervorragend, da sich das Harz prima mit dem Teppich verbindet.

Zur Stabilität wird von hinten ebenfalls noch etwas Glasfasermatte aufgebracht.

Mittels Oberfräse und Fräszirkel werden jetzt Einbauringe für die Subwoofer hergestellt. Um einen sauberen und kraftschlüssigen Verbund zum späteren GFK zu bekommen, ist der untere Ring etwas größer im Durchmesser als der obere, hier kann später das Formvlies aufgetackert werden. Immer so bauen, das die Auflagefläche der Subwoofer gerade ist, nicht mit Formvlies o.ä. überspannen das bekommt man nicht gerade und der Korb kann sich verziehen, brechen oder ist später nicht luftdicht verbunden.

Thema umplanen: um einen schönen Abschluss des Gehäuses mit den Ringen zu bekommen, musste die Form im Nachhinein mittels Elektro-Fuchsschwanz angepasst werden. Kommt öfter vor, das man das erst später bemerkt, ein guter Rat: Machen, auch wenns Arbeit ist, hinterher ärgert man sich nur wenns doch nicht so toll aussieht.

Mittlerweile wurden die großen Flächen des Gehäuses mit ca. 4cm breiten MPX-Streifen diagonal versteift – kostet weit weniger Gewicht als deutlich dickeres Material und bietet gleiche oder höhere Festigkeit. Die Ringe sind ausgerichtet, hier drauf achten das hinten genug Platz für den Magneten ist sowie ausreichender Abstand zur Polkernbohrung. Oben ist eine Stütze zu sehen, unten ist später noch eine dazugekommen. Da der Ring den Subwoofer trägt, muss er ausreichend stabil verbaut sein. Um die Form zu beeinflussen, habe ich mit Draht gearbeitet wie schon bei den Mitteltongehäusen.

Um eine riesige Sauerei und unbequemes Arbeiten im Auto zu vermeiden, habe ich die Gehäuse in genauem Abstand auf meinen Tisch geschraubt. Dann wird die Fläche mit Formvlies bespannt und festgetackert. Den Mittelteil zwischen den beiden Gehäusen habe ich in diesem Schritt mit einem Abwasch ebenfalls erledigt, er wird später an den Gehäusekanten entlang abgesägt.

Jetzt kann das Vlies mit Polyesterharz getränkt werden. Mittels eines größeren Pinsels wird das Harz richtig in das Vlies 'einmassiert' so dass es komplett durchtränkt ist, das ist wichtig. Zur Not später nochmals von innen nachstreichen. Dann härten lassen.

Für die endgültige Stabilität und Haltbarkeit (Formvlies alleine bricht sehr schnell) werden noch 5-8 Schichten Glasfasermatten aufgetragen.

Wenn alles ausgehärtet ist, werden überschüssige Glasfaserreste mit dem Flex und grober Schleifscheibe entfernt, sowie die ersten groben Unebenheiten beseitigt. Dann wird alles eingebaut um zu gucken ob es paßt, noch können Änderungen wenn sich z.B. etwas verzogen haben sollte noch gut korrigiert werden. Paßt alles, wird zum erreichen einer schönen Oberfläche mit einem flexiblen Kunststoffrakel Glasfaserspachtel aufgetragen. Wer hier gut spachtelt, braucht später weniger schleifen.

Nach dem Härten des Spachtels wird mittels Flex (ganz grobes), Exzenterschleifer (relativ ebene, größere Flächen), Schwingschleifer (alles wo der Exzenter nicht hinkommt) sowie die letzten Feinheiten mit der Hand eine ebene Oberfläche erstellt. Zwischendurch muß man an manchen Stellen sicher noch etwas nachspachteln - das ergibt sich beim Schleifen. Will man mit Leder beziehen, braucht man nicht feiner als mit 60er oder 80er Papier schleifen, wichtig ist nur, das man keine Dellen und Unebenheiten mehr in der Fläche hat. Dann kann bezogen werden – wie das geht, ist im Baubericht der Doorboards beschrieben.

Für die Komponenten, die in die Reserveradmulde kommen, wird eine passende Grundplatte angefertigt die an den markierten Punkten verschraubt wird. Dazu werden in die hier vorhandenen Streben der RRM Einnietmuttern gepreßt. Eine Befestigung über die meist vorhandene originale Halterung des Reserverads mittels Mutter oder Schraube ist ebenso möglich.

In die Reserveradmulde sollen 8 Powercaps optisch ansprechend untergebracht werden. Als Abdeckung der Anschlüsse und gleichzeitige Befestigung habe ich einen Halter aus dünnem MPX gefertigt. Die Seiten mit den runden Aussparungen sind mit Oberfräse und Fräszirkel erstellt.

Um die Form an den Rest anzupassen, habe ich mit Stoff (Akustikstoff geht hervorragend, T-Shirt funktioniert aber auch) die Form gemacht, an den Seiten ist der Stoff an die Leisten für die Gehäuse mit Tackernadeln und auf den abgeklebten Endstufen mit Heißkleber befestigt. Rundrum und unter den Haltern ist natürlich wieder alles mit Folie abgeklebt damit nichts mit Harz versaut wird. Zur Form sei noch gesagt, das ich hinten 2 dünne Leisten eingebaut habe, dahinter bildet dich eine Art Kabelkanal durch die die ganzen Kabel in die Mulde laufen werden.

Die folgenden Arbeitsgänge mit Glasfaser verstärken, von hinten verstärken, spachteln und schleifen sind die gleichen wie bei den Gehäusen.

Für den unteren Halter der Endstufe habe ich mir dieses Konstrukt überlegt, auch hier ist Platz für die Stromkabel eingeplant. Verschraubt wird es mit den Winkeln auf der Bodenplatte.

Der Halter nochmal von der anderen Seite. Daneben die Abdeckung die zwischen die Caps kommt. Vorn wird sie nur unter den Halter gehakt, hinten ist sie mit kurzen Spaxschrauben an 2 an den Gehäusen befestigten Winkeln verschraubt, Zugriff über die umgeklappte Rücksitzbank. Gleiches Prinzip bei der Abdeckung zwischen den Gehäusen über der Endstufe (ohne Bild).

Die Abdeckung über den beiden hinteren Endstufen besteht aus dem originalen zersägten und grob angeschliffenen Kunststoffteil, welches mit Stoff ähnlich wie bei den Caphaltern an die Konturen der Endstufen angepasst wird. Die Löcher dienen dazu, das das Harz im Kunststoff greift.

Wenn alle Gehäuse, Halter und Abdeckungen fertig sind, Sollten alle Flächen und Kanten, die später durch irgendwelche Fugen und Schlitze zu sehen sein könnten, schwarz lackiert werden, dann kann bezogen werden. Dann kann noch je nach Geschmack mit LED-Streifen eine individuelle Beleuchtung verbaut werden.

Viel Arbeit, mit kleineren Rückschlägen und viel überlegen nahm dieser Kofferraumausbau etwa 2 komplette Wochen in Anspruch und belohnt mit einem optisch einzigartigen und ansprechendem Ergebnis.